|

||||

|

||||

|

自次世代显示技术微发光二极体(Micro LED)为产业界点亮曙光以来,相关供应链在品牌大厂串联下逐渐建构成形,也加速推动产品应用发展,其中大尺寸电视有望提前实现量产。至于何时会出现商业实用化产品,现阶段除须克服许多技术问题外,还讲求两大关键要素。

Micro LED 生产工艺改变,制程技术仍待突破

Micro LED 将传统 LED 尺寸微缩至微米(micron,μm)等级,做到比沙子还要细小,又要能确保发光,只是以现行的制程工艺来看,还有许多技术难题待解决。调研机构 TrendForce LEDinside 研究协理储于超,近日在 LEDforum 中表示,传统 LED 尺寸约 100 μm 至 1,000 μm,厚度约 100 μm 至 500 μm,若要做到 Micro LED 等级,就得将尺寸缩到 100 μm 以下,厚度仅约 3 μm 至 5 μm,由于 Micro LED 体积微缩近百倍,因此目前的生产工艺需要相当大改变。

从磊晶制程、晶粒制造,到转移、接合方式,全彩化方案与背板材料选择,检测、修复与备援(redundancy)机制等等,每一制程环节都有其技术限制及挑战。储于超提到,当 LED 尺寸微缩到微米程度,将无法依照传统方式于晶粒制程后再进行分 bin、筛检程序,需在上游磊晶阶段加以控制 LED 晶圆的波长均匀性,期望达到无微粒(particle)、不必分 bin 的程度;至于后端制程中如何检测与修复坏点、切换备援电路等,也都是相当重要的技术课题。

TV 量产时程有望提前,汽车和手机应用亦为发展重点

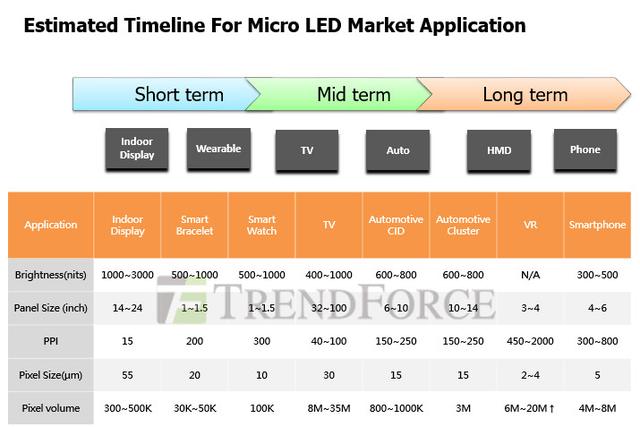

去年 LEDinside 依据市面上产品尺寸及 PPI 要求,推算出 LED 尺寸及像素(Pixel)数量,预估 LED 尺寸愈大、像素数量愈少的应用,实现商业化量产的速度也相对愈快。时隔一年,较快实现量产的 Micro LED 应用也稍微有了点改变,尤其电视(TV)的量产时程可能会比原先预期提前。

储于超于会中指出,厂商在开发 Micro LED 产品初期,普遍会先从室内显示屏幕或穿戴式设备着手,现在有些厂商则是选择优先开发 Micro LED TV,不免令人讶异,毕竟 TV 所需的像素数量相当多,技术难度也更高。不过,他认为由于电视规格多样,若 60 寸以上电视搭配 Micro LED 做到 Full HD 或 4K 解析,PPI 还在能够达成的范围,有望切进高端产品市场与 OLED TV 竞争匹敌。

Micro LED 应用量产预估时程

Micro LED 在汽车领域的应用发展也备受看好。储于超表示,Micro LED 可接合在软性基板上与车内结构整合,做为仪表板或中控面板显示使用以创造差异化,更可提升整体质感。另外,汽车照明采用 Micro LED 能透过单点独立控制每一个像素,继而塑造不同光形以对应各种路面环境,同时避免照射对向来车驾驶而造成炫光现象。

手机屏幕方面,采用 Micro LED 做为自发光显示屏幕会是发展方向之一,但 Micro LED 尺寸得微缩到 5 μm 至 30 μm,依分辨率要求所使用的像素数量也高达数百万颗,以致成本不易压低,量产时程也会因此较晚。当然 Micro LED 不只能用于显示技术,其整合感测器的“微组装”(Micro Assembly)技术,也适用于手机当中。储于超指出,另一发展方向还可将 Micro LED 做为手机背光,有别于目前常见的侧入式,而改采类似直下式背光电视的概念,即可支持区域调光(local dimming),亦可提升色彩显示表现,但为了维持手机机身轻薄,缩短光学距离(Optical Distance,OD)就成了另一待解问题。

此外,具发展潜力的应用还包括 AR/VR 头戴式显示器(HMD)、数位看板(Digital Signage)等。“未来 Micro LED 产品规格会相当分散,应用类别也会分众化,”储于超认为电视墙(video wall)显示应用或穿戴式设备会相对较快实现量产,“而真正大批量出现则要等到 2020 年后”。

实现量产两大关键:成本、附加价值

尽管 Micro LED 应用想像空间广、别具发展前景,若想加速实现 Micro LED 商业化量产,还是逃不过最现实的成本考量。储于超先以点间距 P1.25 mm 的小间距(Fine Pitch)LED 显示屏幕,跟点间距 P3.0 mm 的传统 LED 显示屏幕相比较。前者因为点间距微缩的关系,LED 使用数量较后者提高了 5.76 倍,加上 LED 尺寸缩小而增加制程成本,以至于每平方米面积成本约 1.2 万美元,相较于传统 LED 显示屏幕每平方米面积成本 2,000 美元来说,差距相当明显。

若将 Micro LED 套用小间距 LED 显示屏幕规格进行推算,储于超估计 Micro LED 显示屏幕的成本约只有小间距 LED 显示屏幕的七成左右,主要原因是 Micro LED 芯片不需要传统支架、封装等,材料成本会减少许多。不过,他强调 Micro LED 成本不是贵在材料,而是贵在制程,尤其转移、驱动方案,还有背板(backplane)订制、新生产设备等等都是导致成本增加的原因,因此现阶段 Micro LED 成本还得再估高一些。

从显示屏幕售价来看,目前 110 寸 P1.25 mm 的小间距 LED 显示屏幕,价格约 12 万美元左右;Micro LED 显示屏幕若以 SONY 拼接型显示屏幕“CLEDIS”(Crystal LED Integrated Structure)为例相比,220 寸要价 1.2 亿日元,相当于 120 万美元,110 寸则以对半价 60 万美元比较,两者价差超过 5 倍。储于超认为 SONY 将自家产品重新定位,切进传统显示屏幕所没有的市场当中,在某些领域也确实有需求存在,因此也有其他厂商跟随 SONY 脚步开发 Micro LED 显示屏幕。“未来随着成本下降,这样的高端利基市场也有可能成为主流,”储于超说。

而实现 Micro LED 量产的关键除了找出突破性技术、材料、设备等进一步降低成本外,如何提高附加价值、打到消费者痛点也是关键之一。储于超建议透过整合型方案或新产品概念、功能等,为产品提高附加价值,满足消费者需求。未来 Micro LED 能多快商业实用化,将取决于技术成熟速度、成本与产品附加价值,相信再过一段时日,市场上将会陆续出现 Micro LED 相关产品应用。