|

||||

|

||||

抱歉,又要接着谈Micro-LED了。有关Micro-LED的话题,一篇文章岂能够。昨日,我们谈了Micro-LED的巨头之争,今天,我们将不吝笔墨,从技术层面谈谈Micro-LED的发展应用轨迹。

什么是Micro-LED?

Micro LED的英文全名是「Micro Light Emitting Diode」,中文也就称作是微发光二极管,也可以写作「μLED」。

与一般LED最大的不同之处,当然是尺寸。 但是多少的尺寸才能称作Micro LED,目前仍未有统一的标准,因此都是制造商各自表述的情况。 以台湾晶电的定义为例,一般的LED晶粒是介于200~300微米(micrometer, μm),Mini LED(被称为Micro LED前身)约50~60微米,而Micro LED则是在15微米。

Micro-LED制造难点

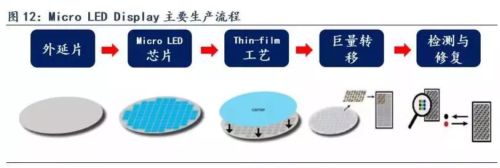

Micro LED主要生产工艺主要包括外延片生产、芯片制造、Thin-film工艺、巨量转移、检测与修复。其中,外延片生产、Micro LED芯片制造、Thin-film工艺跟传统的LED生产比较相似,企业只需对设备稍加改造就可用于Micro LED制造环节。目前的制造难点主要集中在巨量转移、检测与修复方面以及驱动IC的设计和工艺上。

1巨量转移

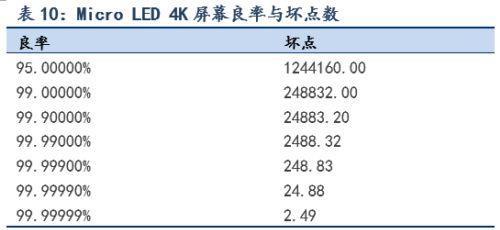

巨量转移指将巨量的Micro LED芯片通过工程技术转移到TFT基板上。转移的难点在于芯片尺寸太小而数量又众多。以一个3840*2160分辨率的TV屏幕为例,单个屏幕所需Micro LED芯片829.4万个,需要转移的红绿蓝子像素高达2488.2万个,而每一个LED像素直径又仅为30μm,目前设备加工速度约为25000个单位/小时,因此加工一个4K屏幕就需要1个多月。

此外,千万级的RGB像素也给转移过程中的良率控制带来了很大的挑战。仍以4K屏幕为例,为了将坏点控制在两位数以内,转移的良率需要提高到99.9999%,这就需要Micro LED制程的设备的精密度需降到±0.5μm。但目前现况转移设备(Pick & Place)的精密度是±34μm (Multi-chipper Transfer),覆晶固晶机(Flip Chip Bonder)的精密度是±1.5μm (每次移转为单一芯片) ,皆无法达到Micro LED巨量转移的精密度规格需求。

台湾的工研院目前也正在着手研发巨量转移的相关技术,而主要负责的单位则是电子与光电系统研究所。 电光所所长吴志毅博士就表示:“目前LED与显示面板的制程已相对成熟,最大的困难就在于如何将如此大量的μLED晶粒进行转移。 ”

吴志毅博士指出,虽然生产微米级μLED晶粒不易,但仍是有设备可以做到,只是良率与产量的问题,例如红光LED微缩至微米级会有硅材质易碎的问题,但还是有法可行,唯有巨量转移目前仍没有一个好的解决方案。

就因为巨量转移的良率与效率具备很高的技术难度,因此目前包含苹果、三星和索尼都正积极研究突破之道。

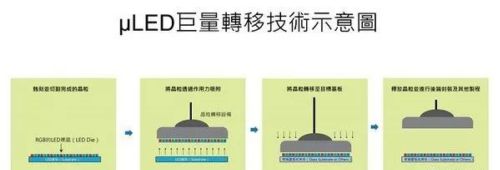

吴志毅博士表示,要达成巨量转移的原理其实很简单,就是产生一个作用力将μLED晶粒精准的吸附起来,然后将之转移到目标背板上,再精准的释放。 而可以使用的原理有:真空、静电、沾黏、UV和电子作用等。

关键的问题就在于良率可以达到多少,以及产能是否合乎成本。 如果不考虑产能的话,透过目前的转移设备,如Pick-and-Place的方式,也是可以制作出μLED显示面板,但其成本将会非常昂贵,除非对于价格很不敏感的客户和应用,否则很难有商业发展的空间。

目前巨量转移是各家企业突破的关键点。已有几家业者宣布其在小尺寸面板上取得初步的成功,包含台湾的镎创科技(PlayNitride)、晶电、苹果收购的LuxVue、日本的索尼,以及韩国的三星,但这些业者皆没有透露其转移的形式与技术,当然产量与产能也没有公布。 而在今年CES 2018展上,三星展示的146吋Micro LED电视「The Wall」,其是使用模块化拼接的方式,达成了大尺寸面板效果。

近期英国企业Optovate Ltd.宣布他们在Micro-LED巨量转移方面取得了重大突破,他们开发了一种独特的Micro-LED转移技术,可以将Micro-LED从晶圆上提取到用于显示和照明的背板上,实现精准的光学阵列。由于没有更多信息,我们无法了解具体技术细节,但是可以判断,巨量转移技术取得突破也不遥远了。

2检测与修复

由于单个LED芯片达到了微米级,一个5寸智能手机的Micro led显示屏上需要转移的LED芯片也将是数百万。数百位颗微米级别的芯片转移,良率和精度的控制都是目前的技术难点。另外,当微米级的LED芯片发生损坏,如何在百万级甚至千万级的芯片中对坏点进行检测修复也是一大挑战。

3驱动IC设计

CMOS提供上层LED像素的逻辑开关信号和电源,分别用于制作CMOS电路板和Micro-LED芯片阵列,通过高精度共晶焊工艺将两者连接。其中的技术难点在于:1)高精度CMOS电路设计和加工;2)高精度共晶焊工艺控制,包括焊料选择、焊球直径控制和扩展控制,低温共晶工艺。

Micro-LED的发展轨迹

根据 DIGITIMES相关分析报告指出,虽然Micro LED显示器产品的推出,具有技术与生产上的难度,但大多数产业观察家认为,首批商品化Micro LED显示器产品将会在2020年上市。

至于最先上市的商品类型,将会取决于技术成熟度、OLED和量子点(Quantum Dots)等竞争性技术的发展状况、业者市场策略、以及每项应用对供应链的特殊要求等多重因素间的复杂相互作用。

吴志毅博士认为,目前巨量转移最可行的制程还是在6寸到8寸晶圆上,并以小尺寸的显示应用为主,大尺寸的显示应用只能透过拼贴的方式来进行,才能解决生产成本的问题;至于使用的技术形式,则是会是以吸附转移的方式,也就是利用静电、 凡得瓦力或其他的作用力来转移。 Micro-LED的应用市场将会呈现M型化来发展,也就是先从极大和极小的两个尺寸开始,即先从户外或公共空间的大尺寸显示屏开始,接着是超小型如穿戴式和AR/VR装置,最后才会逐渐往数量最大的消费性电子和电视的尺寸来发展。 但能不能发展至主流消费性电子产品市场,甚至取代目前的OLED电视或LCD电视,则需视届时的生产成本。

科技产业咨询机构Yole Developpement猜测,就短至中期而言,Micro LED技术会先行应用在如扩增实境(AR)∕虚拟实境(VR)装置的微型显示器、抬头显示器(Head Up Display),以及穿戴式装置屏幕中。

至于智能型手机屏幕和电视产品,无论是在技术或供应链要求上仍然充满了困难。就目前而言,要组装由2,500万~1亿颗个别Micro LED构成的4K或8K显示器,仍然会是极度复杂,并且需要超精确的生产线。预计,要完成一台8K电视的组装,将会需要超过150个工作日。

来源:广东LED