|

||||

|

||||

随着微间距市场的持续升温,4K、8K高清逐渐成为大屏显示的新标准,市场对高密度高清显示的需求越发提升,LED封装也迎来的百花齐放百家争鸣的新格局,SMD、IMD、COB、COG谁又能在微间距显示前进道路上取得市场的认可?这些封装技术各有千秋,但微间距的时代已然来临。COB作为微间距时代的先头兵,已经得到了市场的广泛认可,随着今年P0.9市场的显著增长,COB已经成为了室内高清显示的主角,在可见的未来,随着间距向更小间距下探,COB将是市场的主要产品迭代方向。

随着COB技术的不断前行,在今年的微间距显示舞台上,共阴、倒装、巨量转移等名词多次成为新闻焦点,那这些技术都是什么?是如何决定了COB技术微间距未来的走向?Voury卓华今天就为大家简析一下。

共阴技术—节能,高密度也能低功耗

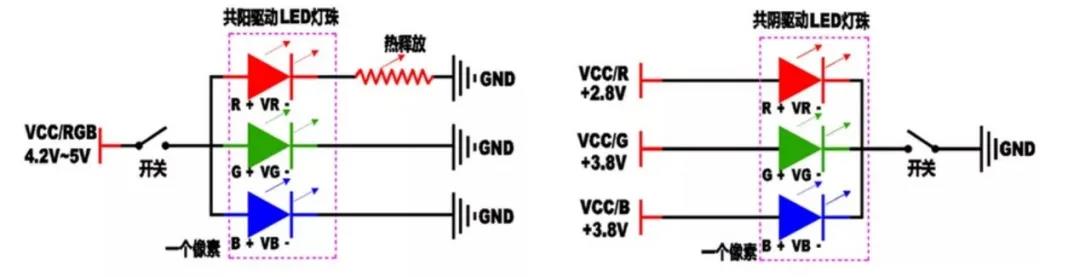

常规的led显示屏采用共阳(正极)供电方式,电流从PCB板流向灯珠,采用共阳灯珠和相应驱动IC、RGB灯珠统一供电。“共阴”指的是共阴(负极)供电方式,采用共阴灯珠和特制共阴驱动IC方案,R、GB分开供电,电流经过灯珠再到IC负极。采用共阴以后,我们可根据二极管对电压的不同要求直接供给不同的电压,从而无需在配置分压电阻,减少这部分能耗,而显示亮度和显示效果却不受影响,节能提高25%~40%。

共阴和共阳的驱动架构有何不同?

首先是驱动方式不同,共阴驱动是电流先经过灯珠,再到IC负极,使得正向压降变小,导通内阻也变小。共阳驱动是电流从PCB板流向灯珠,给芯片统一供电,电路正向压降变大。

其次是供电电压不同,共阴驱动,红色芯片电压在2.8V左右,蓝、绿色芯片电压在3.8V左右,这样的供电就可以达到准确供电且电量耗损少,led显示屏在工作中产生的热量也就相对较低。共阳驱动,在电流不变的情况下,电压越高,功率也就越高,电量耗损相对比就越大,同时,红色芯片由于需要的电压比蓝、绿色芯片低,所以需要增加电阻分压,led显示屏在工作中也会带来较多的热量。

共阴驱动架构的优势有哪些?

共阴驱动架构节能效率更高,共阴驱动架构采用准确电压控制,根据红、绿、蓝三基色芯片不同的光电特性,为LED驱动电路准确分配不同的电压,使产品功耗降低25%~40%。

共阴驱动架构色彩更加真实,由于共阴驱动控制电压,在降低功耗的同时,更大大降低了发热量,连续工作下波长无漂移,保证了显示色彩的真实。

共阴驱动架构屏体寿命更长久,能耗降低,从而大幅度的降低了系统的温升,屏体结构金属部分温升不超过45K,绝缘材料温升不超过70K,有效的降低了LED受损概率,再配合COB封装的整体保护性,提高整个显示系统的稳定性和可靠性,更有效的延长系统寿命,使得显示屏寿命超过10万小时。

随着节能减排上升到国家战略层面,节能显示在这个时代也有较高的呼声,共阴驱动技术的出现又无可厚非的成为了这个行业追逐的支撑点。但是要实现更大意义上的推广和应用,还有很长的路要走,这需要整个行业的共同努力。作为节能化发展趋势的共阴led显示屏,涉及到电量的使用和运营成本,因此节能关系到led显示屏运营商的利益,也关系到国家能源的使用,会越来越多的受到市场的推崇。

倒装技术—微间距发展的进阶石

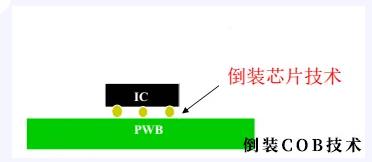

COB技术本身的优势已经成为市场的焦点,而倒装COB又将COB技术提升了一个新高度,COB本身是一种多灯珠集成化无支架封装技术,直接将发光芯片封装在PCB板上,省却了繁琐的表贴工艺,没有了支架的焊接脚,每一个像素的 LED芯片和焊接导线都被环氧树脂胶体紧密严实地包封在胶体内,没有任何裸露在外的元素,为LED芯片提供了保护,可以解决外界因素对像素点造成损害的问题,倒装COB可以大幅度提升电流密度,提升灯珠的稳定和光效,倒装结构能够很好的满足这样的需求,在正装COB微间距、高可靠性、面光源实现不刺眼的优势基础上进一步提升可靠性,简化生产工序、显示效果更佳,可以实现芯片级间距,达到Micro LED的水平。

倒装COB带来哪些优势?

倒装COB跨过了封装工艺的局限,使得间距更小,Voury卓华已经推出0.6mm间距的产品,满足高清8K显示的需求。现今主要应用在各类指挥中心、数据中心、演播中心、会议中心、商业中心、家庭影院等等。未来,随着5G、物联网和人工智能等新一代技术的进步以及国家信息化建设和城市信息化改造步伐的加快,将推动商用显示市场空间不断发展,在教育、零售、交通、金融、医疗、文娱传媒以及安防领域等领域,市场前景十分光明。未来,显示产品将继续朝着更微小间距发展。

巨量转移—微间距LED的门槛

为什么我们说巨量转移技术是微间距LED的门槛,随着led显示屏逐渐向高清显示方向发展,Mini/Micro LED凭借其优越的高清显示效果,逐渐成为未来LED显示行业的大趋势。

以一个4K屏幕为例,需要转移的微米级芯片数量高达2400多万颗(以3840 x 2160 x RGB三色计算),以传统芯片转移方式,设备对单颗芯片的尺寸要求存在一定的物理极限,芯片太小,无法转移,难以满足未来Micro LED微型芯片的需求,且机械臂在单颗芯片转移的运动过程中也存在一定的时间极限,转移效率难以进一步提高,这意味着传统封装及传统芯片转移技术已逐渐面临天花板。

因此,如何通过高精度的设备把巨量的微米级LED芯片正确且高效地移动到目标基板及PCB板上,成为了当前值得Mini/Micro LED厂商研究的课题之一,巨量转移技术应运而生。

当前,巨量转移技术分为以下几大流派,各有千秋。

1、 电磁力吸附转移技术

电磁力吸附转移技术是利用线圈电感产生电磁力的方式,将Micro-LED吸附及放下,进而实现巨量转移。

2、 静电吸附转移技术

静电吸附转移技术原理主要是利用静电力来控制内外电极电压差,实现对 Micro-LED的吸附和转移。

3、 流体装配转移技术

流体装配转移技术将芯片分装在流体内,通过控制流体的流动以及临时衬底上静电作用力的方式,实现 Micro- LED 的分散和排列,然后将 Micro-LED 芯片转印到封装衬底上

4、 弹性印模转移技术

弹性印模转移技术是利用聚二甲基硅氧烷材料作为转移膜材料,要让制备好的LED 器件能顺利地被弹性体材料吸附并脱离原基底,器件的断裂链发生断裂,所有的器件则按照原来的阵列排布,被转移到弹性体上面。

5、 激光剥离转移技术

激光剥离(LLO)转移技术直接将尚未剥离的LED芯片衬底转移放置于背板上。使用紫外激光器在蓝宝石晶圆的生长界面处照射,根据材料间不同的吸收系数,引起界面的热膨胀,界面处的GaN缓冲层分解成Ga和N2,实现芯片的分离和转移,做到平行转移,实现准确的光学阵列。

6、 滚轴转印转移技术

滚轴转印转移技术主要是利用带有计算机接口的滚轮系统,进行滚轴对滚轴方式,通过反馈模块可以准确控制接触Micro LED,反馈模块包含两个负载传感器和两个z轴执行器。此外,滚轮系统通过两个安装的显微镜保持准确对准,终将Micro LED 转印至接收衬底上,实现巨量转移。

Voury卓华深耕微间距LED底层显示技术,采用激光巨量转移技术,并已实现全线自动化。并以逐步推出了P0.6、P0.7产品序列,未来,Voury卓华也将持续加大研发投入,强化技术革新,继续扮演Mini/Micro LED迈向商用化阶段的关键角色,助力微间距LED发展提速。

Voury卓华P0.7COB显示屏,4K显示,量产

以下是Voury卓华近期COB产品案例